Air bag for ship up to or

Down to launching way

1范围

本标准规定了船舶上排、下水用气囊(以下简称“气囊”)的定义、结构尺寸、产品标记、技术要求、试验方法、检验规则、标志、包装、运输和储存等。

本标准适用于锦纶帘子布挂胶成型的气囊。

2 引用标准

下列标准所包含的条文,通过在本标准中引用面构成为本标志的条文。本标准出版时,所示版本均有效,所有标准都会被修订,使用本标志的各方应探讨使用下列标准最新版本的可能性。

GB527-83 硫化橡胶物理试验方法的一般要求

GB/T528-92 硫化橡胶和热缩橡胶拉伸性能的测定

GB/T531-92 硫化橡胶邵氏A 硬度试验方法

GB/T532-89 硫化橡胶与织物粘着强度的测定

GB3512-89 橡胶热空气老化试验方法

CB/T3759-1966 船舶上排、下水用气囊

3 定义

本标准采用下列定义。

3.1 低压气囊

工作压力为0.07/D ~﹤0.10/DMPa的气囊(D为囊体公称直径,m)。

3.2 高压气囊

工作压力为0.10/D~0.28/DMPa的气囊(D为囊体公称直径,m)。

3.4 囊体

气囊的圆柱形部分。

3.5 囊嘴

装在气囊两端,用于充气和放气的嘴。

3.6 囊头

囊体与囊嘴连接的锥形或球形部分。

3.7 工作高度

船舶升墩和上排、下水时,气囊被压缩后的实际高度。

4 产品结构尺寸

4.1 结构型式

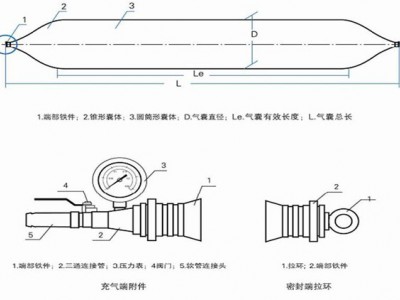

气囊头部可分为圆锥体和半球体两种形式,其结构型式见图1。

1-囊头 2-囊体 3-囊嘴

Ⅰ

图1 气囊结构形式

4.2 规格尺寸

囊体公称直径D有0.8、1.0、1.2、1.5、1.8、2.0和2.4m等共七种。

囊体长度Le按实际需要而定。

5 产品标记

5.1 标记组成

产品名称 × -

工作压力Mpa

囊体长度m

囊体公称直径m

5.2 标记示例

囊体公称直径为0.8m、囊体长度为7.0m、工作压力为0.12Mpa的气囊:

气囊 0.8×7.0-0.12 Q/01XSX012-1999

6 技术要求

6.1 原材料性能要求

6.1.1 锦纶帘子布性能

6.1.1.1 锦纶帘子布密度为(95±5)根/10cm宽。

6.1.1.2 锦纶帘子布的断裂强力不小于205.8N/根。

6.1.2 橡胶的物理机械性能要求见表1。

|

性能名称

|

单位

|

指标

|

||

|

外胶层

|

帘布层

|

内胆胶

|

||

|

拉伸强度

|

Mpa

|

≥18

|

≥18

|

≥20

|

|

拉断伸长率

|

%

|

≥420

|

≥500

|

≥600

|

|

硬度(邵尔A)

|

HA

|

60±5

|

50±5

|

40±5

|

|

帘布层间附着力

|

KN/m

|

≥9

|

||

表1 橡胶物理机械性能

6.1.2.2 经70℃,16h热空气老化试验后,橡胶的物理机械性能见表2。

|

性能名称

|

单位

|

降低率

|

|

拉伸强度降低率

|

%

|

﹤15

|

|

拉断伸长降低率

|

﹤20

|

|

|

硬度(邵尔A)变化

|

HA

|

±10

|

表2热空气老化试验后橡胶的物理机械性能

6.2 技术参数

各种直径的低压,高压气囊的工作压力、工作高度、每米囊体承载力等

技术参数见表3。

表3 气囊技术参数

|

类

别

|

囊体公称

直径D

(m)

|

气囊工作

压力Pe (Mpa)

|

气囊试验

压力Ps (Mpa)

|

每米囊体承载力

(kN/m)

|

|||

|

工作高度为直径的50%时

|

工作高度

为直径的40%时

|

工作高度为直径的

30%时

|

工作高度为直径的20%时

|

||||

|

低

压

气

囊

|

0.8

|

≤0.125

|

0.15

|

78.5

|

94.2

|

109.9

|

125.7

|

|

1.0

|

≤0.10

|

0.12

|

78.5

|

94.2

|

109.9

|

125.7

|

|

|

1.2

|

≤0.083

|

0.10

|

78.1

|

94.2

|

109.9

|

125.7

|

|

|

1.5

|

≤0.067

|

0.08

|

78.9

|

94.7

|

110

|

126

|

|

|

1.8

|

≤0.056

|

0.067

|

80.5

|

97.7

|

112

|

128

|

|

|

2.0

|

≤0.050

|

0.06

|

78.5

|

94

|

109

|

125

|

|

|

2.4

|

≤0.042

|

0.05

|

79

|

101.5

|

110.7

|

129.2

|

|

|

高

压

气

囊

|

0.8

|

≤0.25

|

0.30

|

157

|

188

|

218

|

250

|

|

1.0

|

≤0.20

|

0.24

|

157

|

188

|

218

|

250

|

|

|

1.2

|

≤0.166

|

0.20

|

156

|

188

|

218

|

250

|

|

|

1.5

|

≤0.134

|

0.16

|

157.8

|

189.4

|

220

|

25.2

|

|

|

1.8

|

≤0.11

|

0.132

|

161

|

195

|

224

|

262

|

|

|

2.0

|

≤0.10

|

0.12

|

157

|

188

|

219

|

250

|

|

|

2.4

|

≤0.084

|

0.10

|

158

|

203

|

221.4

|

258

|

|

6.3 性能要求

6.3.1 尺寸偏差

气囊主要尺寸偏差按表4。

表4 气囊主要尺寸偏差

|

主要尺寸

|

偏差

|

|

D

|

±3 %

|

|

L

|

±4%

|

6.3.2 弹性变形量

用1.2倍工作压力作试验压力时,直径变形量不大于5%。

6.3.3 安全系数

安全系数不小于5.4。

6.3.4 气密性

充气1h, 压降不大于5%。

6.3.5 外观要求

线型光顺, 无裂纹及气泡、重皮、混入杂质以及明显的污垢和其他观缺陷。

6.3.7生产工艺要求

6.3.7.1缠绕方法

气囊应采用整体一次缠绕成形工艺。

6.3.7.2预应力

气囊缠绕过程中,施加在帘子布上的预应力为锦纶帘子线拉伸强度的3.5%。

6.3.7.3 硫化工艺

气囊成型后应在0.8Mpa的压力条件下,用干燥的压缩空气硫化。

7 试验方法

7.1 原材料试验方法

7.1.1 橡胶拉伸强度, 拉断伸长率的测定

按GB527、GB/T528规定测试, 其结果应符合表1要求。

7.1.2 橡胶硬度试验

按GB/T531的规定进行测试, 其结果应符合表1要求。

7.1.3 橡胶热空气老化试验

按GB3512的规定进行测试,其结果应符合表2要求。

7.1.4 硫化橡胶与帘子布的粘着强度试验

按GB/T532的规定进行测试, 其结果应符合表1要求。

7.2 产品气囊尺寸偏差及变形量测量

7.2.1 尺寸偏差的测量

将气囊充气或充水,压力达到工作压力时, 用分度值为1mm的钢圈尺测量, 偏差应符合表4要求。

7.2.2 弹性变形量△d的测量

将气囊充气或充水,压力达到表3中相应的许用压力的1.2倍时, 用分度值为1mm的钢圈尺测量囊体的周长c, 囊体公称直径的弹性变形△d按公式(1)计算。

C

△ d= (1)

л-D’

式中: △ d- 囊体公称直径的弹性变形量,m;

C- 测得的囊体的周长,m;

D’- 工作压力下的囊体实际直径,m;

7.3 用爆破试验确定工作压力

7.3.1 试验用气囊

囊体公称直径0.6m,囊体长度大于1.8m,材料、结构型式、制造工艺均与产品气囊相同。

亦可以用其它直径的气囊作试验,但囊体长度必须大于直径的3倍。材料、结构型式、制造工艺均与产品气囊相同。

7.3.2 试验气温

-10~40℃。

7.3.3 试验仪器

1. 5级压力表。

7.3.4 试验方法

空载充水爆破。

7.3.5 爆破压力平均值的求出

7.3.5.1 在气温基本相同的条件下,对3个试验气囊进行爆破,试验气囊的爆破压力平均值P按公式(2)计算:

P1+P2+P3

P= (2)

3

式中: P为试验气囊的爆破压力的平均值,Mpa;

P1、P2、P3分别为第一、二、三个试验气囊的爆破压力, Mpa。

7.3.5.2 P值应不小于表3相对的工作压力值的5.5倍。

7.3.5.3 气囊工作压力的确定

气囊的工作压力Pe按公式(3)计算:

D1P

Pe = (3)

n D

式中: Pe-气囊的工作压力, Mpa;

P-爆破试验压力的平均值, Mpa;

D1-爆破试验气囊囊体直径, m;

D-产品气囊囊体的公称直径, m;

n-安全系数。

7.4 工作压力检验

气囊空载充气,并在压力达到1.5Pe后保持10min,压力下降应小于2%。

7.5 气密性试验

将气囊充气,使压力达到Pe,1h后气囊压力应符合6.3.4条的要求。

7.6 其他

试验用测试仪器、工具、设备应经计量检定合格,其精度应能保证被测值的精度要求。

8. 检验规则

8.1 气囊检验分出厂检验和型式检验,检验项目和技术要求按表5的规进行。

|

检验项目

|

技术要求

|

出厂检验

|

型式检验

|

|

尺寸偏差

|

6.3.1

|

√

|

√

|

|

弹性变形量

|

6.3.3

|

√

|

√

|

|

气密性

|

6.3.4

|

√

|

√

|

|

外观要求

|

6.3.5

|

√

|

√

|

|

安全阀检验

|

6.3.6

|

√

|

√

|

|

工作压力的确定

|

7.3

|

√

|

√

|

|

工作压力检验

|

7.4

|

√

|

√

|

表5 检验项目和技术要求

8.2 每件产品必须经制造厂技术部门进行出厂检验,并出具合格证书。

8.3 有下列情形之一时,应进行型式检验:

a. 产品正式投产以前;

b. 产品原材料有改变时;

c. 产品结构型式有改变时;

d. 影响产品性能的工艺方法有重大改变时;

e. 生产每隔两年时;

f. 停产6个月重新进行生产时;

g. 用户提出要求时;

f. 国家质量监督检验部门提出要求时。

9 标志、包装、运输及贮存

9.1 标志

9.1.1 每批气囊应有制造厂技术检验部门盖章的产品合格证和使用,维护说明书。

9.1.2 产品标识范围如下:

a. 产品名称;

b. 规格;

c. 产品编号;

d. 工作压力;

e. 重量;

f. 制造厂名称;

g. 出厂名称。

9.2 包装

折叠后用塑料编织袋捆扎包装。

9.3 运输

短途搬运时,自然状态应采取吊运、抬运,充气状态滚动,严禁在地上拖移。

长途运输时, 应垫好并固定好。

9.4 储存

9.4.1 气囊较长时间不用时,应洗净凉干,内充外涂滑石粉,放置在室内干燥、阴凉。

9.4.2 存放气囊的地方应远离热源。

9.4.3 气囊不能与酸、碱、油脂和有机溶剂接触。

9.4.4 气囊不用时应伸开平放, 不得堆放, 亦不得在气囊上堆压重物。